Dokumentation: Vom CAD-Modell zum finished Präsentationsmodell (Teil III – Der Modellbau)

Die Agritechnica rückt immer näher, schon morgen wird Christoph Philipp Schreibers Modell eines Wendemähdreschers mit Klappschneidwerk vor 1000 Besuchern auf der Konferenz zur Weltweit größten Messe für Landtechnik präsentiert. Bevor es aber soweit ist, erfahrt ihr in Teil III unserer Dokureihe, wie der Modellbau voran ging, und wie man so ein Modell überhaupt händisch auf die Beine stellt. Das Material der Wahl im industriellen Modellbau ist meist Ureol. Das Allheilmittel besteht aus einem PU-Harz, dem üblicherweise noch ein Füllmittel beigegeben wird. Die Bearbeitbarkeit des Werkstoffes ist hervorragend, weshalb man ihm auch den Spitznamen „künstliches Lindenholz“ gibt. Nur, dass man beim Ureol keine Faserrichtung beachten braucht. Doch mit dem Material ist es noch nicht getan, was man beim Modellbau vor allem braucht, ist Kreativität, und den Mut, etwas auszuprobieren oder von einer bereits gewählten Lösung noch einmal umzudenken. Hilfreich ist dabei natürlich ein erfahrener Modellbauer, und da können wir uns wirklich nicht beschweren. Michael Dietrich ist unser Mann in der Werkstatt, der für alles eine Idee, und für jede Idee noch mal verschiedenste Wege zur Umsetzung parat hat.

Ein Glück für alle Beteiligten, denn es mussten viele Umwege gefunden werden. Das fing schon beim Grundkörper des Mähdreschers an:

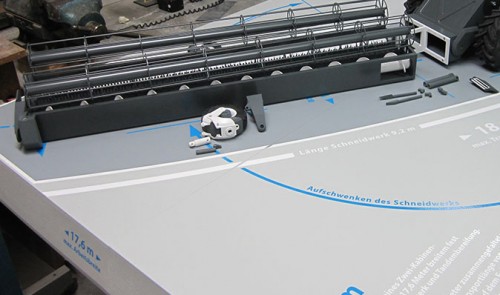

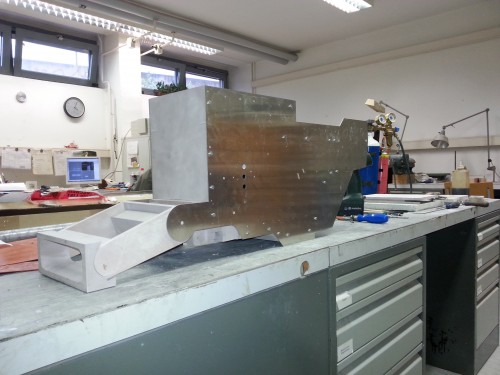

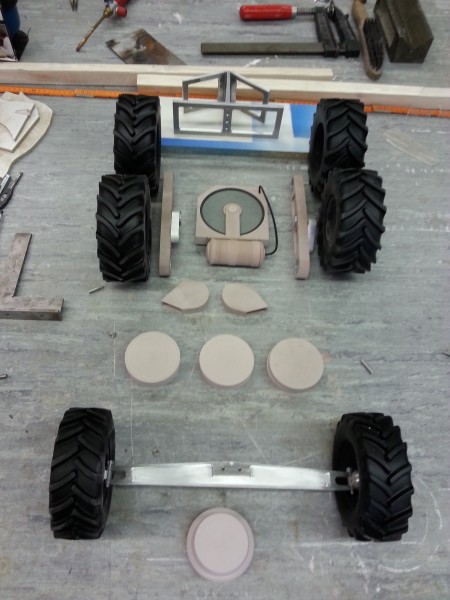

Eine der Hauptfragen zu Beginn war die der Materialität. Bei dem geplanten Maßstab von 1:10 wäre ein Ureol-Vollteil einfach zu schwer geworden. Vergleicht man den bekannten Radlader von Christian Mogel, der etwas kleiner ist, vermutet man bei einem Anhebeversuch, er wäre am darunter liegenden Tisch verschraubt. Es geht aber nicht nur um den Transport. Auch die Belastung des eigenen Fahrwerkes ist zu bedenken. Am Ende ist es ein Modell aus einer Vielzahl von Materialkomponenten geworden. Das Schneidwerk wurde aus 1-2mm starken Aluminiumblechen ausgelasert um dann im Nachgang abgekantet, hartgelötet und verschraubt zu werden. Vor allem das Löten des Aluminiums war eine ungemein anstrengende Aufgabe, denn die direkt mit Luftkontakt auftretende Oxidschicht des flüssigen Aluminiumlots erschwert die die Verbindung mit dem Blech. Also entstand das Klapptschneidwer fast wie im Original vollständig aus Metall! Bei einer Schneidwerksbreite von 1800mm und einem mittig gelagertem Drehgelenk welches ein großes Moment aufnimmt, eine unumgängliche Materialentscheidung und allein schon im unlackierten Zustand ein Hingucker!

Der Grundkörper ist, wie schon erwähnt, nicht vollständig aus Ureol gefertigt worden. Zwischen zwei Wänden aus 2mm gelasertem Alublech wurden ausgeschnittene Ureolblöcke so angeordnet, dass sie das Volumen vollständig abschließen, aber im Zentrum einen Hohlraum bilden. Beim planen der Laserteile war eine vorausschauende Planung der weiteren Anbauoptionen für die im Nachgang erstellten Teile vom Rapid Prototyping unerlässlich. hierfür wurde ein Lochraster mit 2mm Bohrungen vorgesehen, welche, wenn sie gebraucht werden würden, als Zentrierung für das Aufbohren dienen sollen.

Aber der Modellbau endet nicht nur beim Modell an sich:

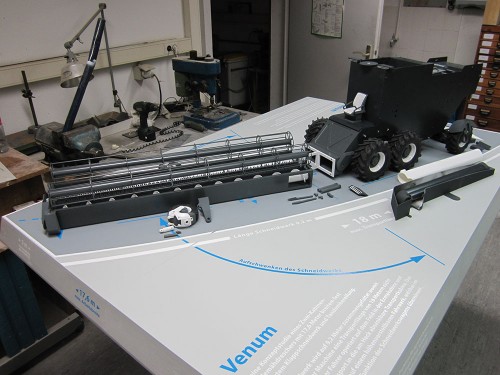

Ein Modell mit derartigen Funktionselementen will auf der Agritechnica schon angemessen und zum Modell passend präsentiert werden. Es sollte möglichst selbsterklärend dastehen und sich selbst beschreiben können. Dass bei uns noch eine Funktionsanimation (dazu im nächsten Artikel mehr ) im Hintergrund auf einem Bildschirm laufen wird, ist nicht immer der Fall. somit war auch die Präsentationsfläche/Aufstellfläche des Modells ein zussätzlicher Aspekt , den Frank Drechsel fuchsig gelöst hat, indem er die extra gefertigte Transportbox (ein wertvolles Modell sollte möglichst sicher transportiert werden können) als Standelement des Präsentationstisches integrierte. Mit Schneidplotts als Beschriftung versehen, eine sehr ansehnliche Vollendung des Gesamtbildes. Daumen hoch!

Das Endergebnis gibt es dann im nächsten Beitrag zusammen mit der Animation zu bestaunen!