Modulare Multiaxialgelegemaschine AXYS

Multiaxialgelege sind das textile Ausgangsprodukt zur Herstellung verschiedenster Hochleistungsbauteile aus Faserverbundwerkstoffen. Sie finden in zunehmendem Maße dort Anwendung, wo es um Leichtigkeit bei gleichzeitiger Steifigkeit und Festigkeit geht, so z. B. in der Luftfahrt, beim Bau von Windkraftanlagen und Booten, aber auch als fortschrittliche Armierung an Stelle von Stahl in Textilbeton. Die vorliegende Arbeit beschäftigt sich nun mit den zur Herstellung dieses immer gefragteren High-Tech-Materials nötigen Maschinen. Da der weit gestreute Einsatzbereich im Einzelfall stark variierende Ansprüche bedingt, handelte es sich bislang bei fast jeder Multiaxialgelegemaschine mehr oder weniger um eine teure Spezialanfertigung. Darüber hinaus ließen sich technische Neuerungen in das alte, monolithische Maschinenlayout nur mühsam integrieren – die Technik wuchs im Laufe der Zeit additiv und wurde immer unübersichtlicher. Ziel der Arbeit war also eine grundlegende Infragestellung und Neukonzeption der bestehenden Technologien u. A. zu Gunsten höherer Flexibilität, niedrigerer Kosten und verbesserter Bedienbarkeit.

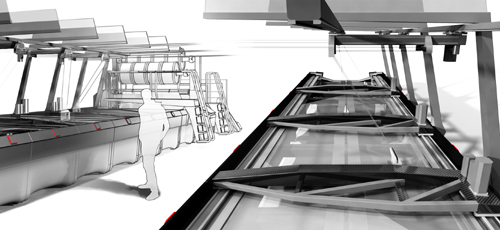

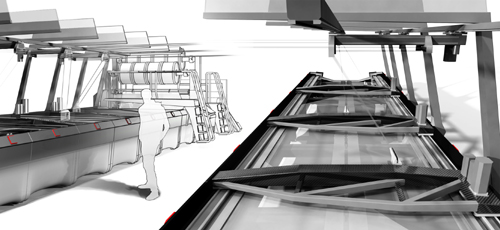

Die Idee hinter AXYS ist letztlich weniger die Entwicklung einer Maschine sondern vielmehr die eines modularen Systems. Hierzu wurden zunächst die bestehenden Anlagen hinsichtlich ihrer Funktionsstruktur analysiert; es erfolgte eine systematische Einteilung in die Hauptarbeitsschritte Schichten, Fügen, Beschichten, Konfektionieren und Speichern des Multiaxialgeleges. Diese Funktionen wurden weiter untergliedert und abgebildet in entsprechenden Baugruppen, die jedoch fast alle an einem neuartigen, standardisierten Basismodul applizierbar sind. Dieses enthält u. A. den Gelegetransport, dezentrale Steuerungen, einen Datenbus und eine Leitung für den Arbeitsstrom; eine fertige Maschine besteht somit aus einer Reihung dieser Basiselemente mit je verschiedenen „Plug-ins“. Jeder Kunde kann sich so seine Anlage à la Carte zusammenstellen, und der Hersteller kann schneller liefern, da er keine Sonderkonstruktion erarbeiten muss, sondern auf bestehende Baugruppen zurückgreifen kann. Zusätzlich sind Änderungen oder Erweiterungen auch im Nachhinein problemlos möglich – selbst bislang unberücksichtigte Arbeitsschritte werden integriert, so wie beispielsweise das schnellere Kleben der Textilschichten (alternativ zum bisherigen Vernähen) oder der Musterschnitt (Zuschneiden auch komplexer Formen noch in der Multiaxialmaschine). Diese Liste ist fast beliebig erweiterbar, und falls zukünftige Verfahren es erfordern, kann jederzeit reagiert werden, ohne auf Kundenseite gleich die gesamte Anlage bzw. auf Herstellerseite das Maschinenlayout an sich ersetzen zu müssen.

Insgesamt gelang es, ein Maschinenkonzept zu entwickeln, dass seine Neuartigkeit nicht nur durch einen klar strukturierten, aufgeräumten Aufbau kommuniziert, sondern auch im Detail Innovationspotential schafft – sowohl hinsichtlich der Mensch-Maschine-Interaktion als auch in Punkto Produktivität, Raumnutzung, Präzision und Variabilität. Damit kann AXYS eine zukunftsfähige Antwort sein in einem Markt mit wachsenden, sich ständig ändernden Anforderungen.

[…] der Region welches vertreten war. Das Technische Design der TU Dresden hat die Designstudie einer Multiaxialgelegeanlage für Karl Mayer […]