Art Engineering 3 von 5: Rapid Prototyping

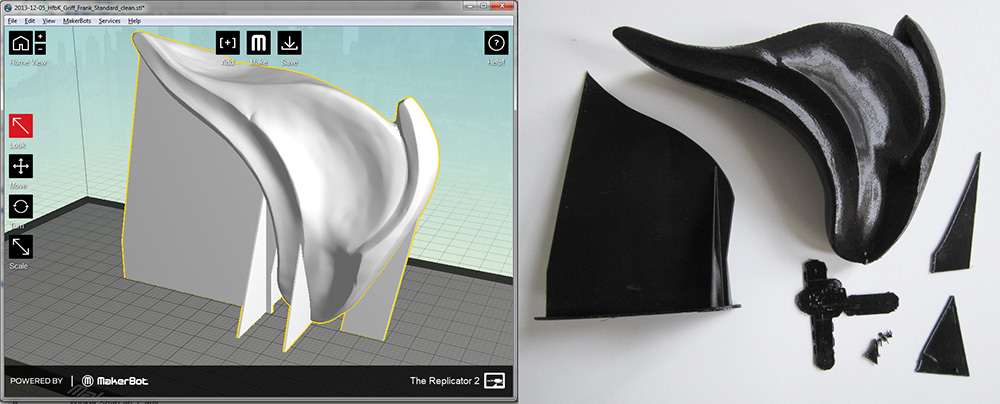

Drucken, drucken, drucken. Digitalisierte Objekte wieder in die physische Welt zu bringen geht heute leichter denn je. Einfache 3D-Drucker sind schon recht günstig zu erhalten und intuitiv zu bedienen. Während des Kurses Art Engineering konnten wir zwei Verfahren ausprobieren: Das sogenannte FDM – Fused Deposition Modeling (der Drucker klebt hauchfeine Kunststoffwürste aufeinander, wir nutzten den Makerbot) und einen Gipsdrucker (das Modell wird in einem Bett aus Gipspulver fixiert). Hier seht ihr einmal das Claymodell im Vergleich zu seinen gedruckten Kopien und eine kleine Sneak-Preview auf die Mähdrescherkonzepte von Sebastian Lorenz (mehr demnächst!), er druckte den Mantel in Gips und Felge in Kunststoff.

Beide Verfahren haben ihre Stärken und Tücken. Der Gipsdrucker (ein teureres Gerät) kann die Modelle gleich in Farbe ausdrucken und er benötigt keine Stützstrukturen, da die Objekte während des Druckens sicher in dem Pulver liegen. Allerdings sind sie außerhalb des Bettes recht fragil und müssen noch mit einem Harz o.ä. fixiert werden. In Punkto Nacharbeit hat der Makerbot die Nase vorn. Legt man die Stützstruktur clever an, kann man das Objekt leicht davon lösen und hat direkt mit Druckabschluss das fertige Modell in der Hand. Nachteil: es nur einfarbig, Vorteil: dafür aber recht stabil.

Und ist man einmal mit dem 3D-Drucken infiziert, geht das Spielen und Ausprobieren los. Die Drucktechnologie auszureizen macht echt Spaß. So kann man den Makerbot, der das Modell in Schichten aufbaut auch in seiner Arbeit pausieren und zum Beispiel Magnete in das Objekt einlegen. Der Effekt: druckt man das Modell zu Ende erhält man kleine magnetische Bausteine mit selbst definierter Form. Let’s print!