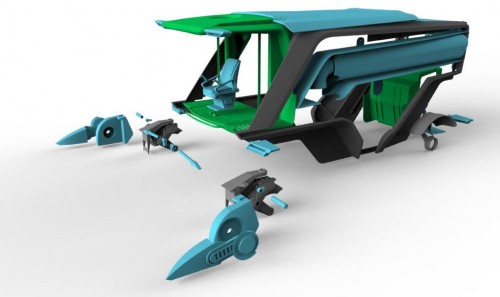

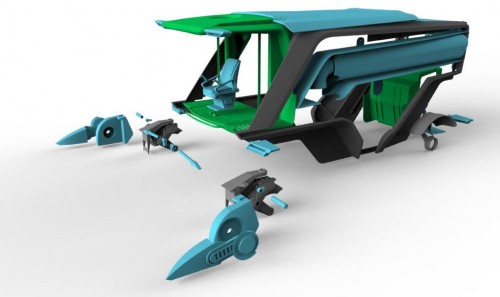

Dokumentation: Vom CAD-Modell zum finished Präsentationsmodell (Teil II – Rapid Prototyping)

Christoph Philipp Schreiber realisiert gerade das Modell seiner Diplomarbeit eines Wendemähdreschers für die AGRITECHNICA. Wie schon in „Teil I – Das CAD-Modell„, lässt er uns auch diesmal an seinen Gedanken und Erfahrungen zum 3D-Druck teilhaben.

Rapid Prototyping wurde in den letzten Jahren vermehrt der breiten Masse zugänglich gemacht, es gibt immer mehr Firmen, sowie lokale Arbeitsgruppen und Büros, die spezialisiert darauf sind, CAD-Teile im Rapid Prototyping Verfahren herzustellen. Oftmals wird der Überbegriff gleichbedeutend mit dem 3D-Druckverfahren verwendet, zu den Rapid Prototyping Verfahren, die schon seit den 1980er Jahren angewendet werden, zählen aber auch Contour Crafting (Mit dem sich ganze Häuser aus Beton drucken lassen), Laserauftragsschweißen oder Laminated Object Molding – um nur ein paar zu nennen. Meist unterscheiden sich die Verfahren, durch die Materialien, die zum Einsatz kommen. Doch der 3D-Druck ist auf dem Vormarsch. Die verwendbaren Materialien werden immer vielseitiger, die Qualität immer besser, die Preise erschwinglicher. Der wahr gewordene Traum aller Produktgestalter.

Wie mühselig und Zeitaufwendig Modellbauarbeit ist, weiß jeder, der damit schon Erfahrung gemacht hat. Man braucht die richtigen Werkzeuge, das richtige Material und dann heißt es Schleifen, Feilen, Sägen und Spanen was das Zeug hält. Hat man diese nicht, wächst der Aufwand exponentiell. Aber wehe da geht mal etwas daneben. Stunden der Mühe vergebens, die perfekte Senke oder Rundung dahin, und alles von vorn. Ich bin sicher nicht die einzige die in solch einer Situation schon mal den Tränen nahe war. Umso bequemer ist doch das 3D Drucken denkt man sich da, und wünscht sich nichts sehnlicher, als den Entwurf einfach per Zauberhand perfekt ausgeführt als Modell vor sich zu haben. Von den vielen Stunden Computerarbeit, um alle Flächen „wasserdicht“, also Lückenlos auszuführen, die in Teil I schon erwähnt wurden, mal abgesehen, sollte einem da nichts in die Quere kommen. Oder doch?

Rapid Prototyping als solches klingt fein und vor allem nach einer “ich gebe meine Arbeit in die „Hand“ einer Maschine und fünf Werktage später ist es fertig, das Geschoss!”-lösung. Dass das nicht so einfach ist, wie beim ersten Gedanken daran, leuchtet mir vor allem nach den gemachten Erfahrungen ein. Ein Modell was man direkt vor der eigenen Nase auschließlich mit den eigenen Händen fertigt, wird nie die Passungen erreichen, wie die eines Laserscutters oder die eines 3D-Druckers. Muss es aber auch nicht zwingend, denn Anschlüsse können „just-in-time“ auf eineander abgestimmt werden, wo etwas klemmt wird etwas weggeschnitten und wo es an Material mangelt behilft man sich einer Stützstruktur und ein wenig Spachtelmasse. Bei der Datenerstellung für das Rapid Prototyping schwingt stetig die Angst mit, unentdeckte Kollisionspunkte mit zu drucken, Teile zu vergessen oder die Anschlussmaße an die händisch gefertigten Grundkörper nicht zu treffen. Das ist wie die Angst vor der Abgabe einer Diplomarbeit und die der vergessenen Inhalte. Denn einmal gedruckt gibt es nicht viele Optionen, vor allem nicht wenn wie im Falle des Mähdreschermodellbaus die Zeit stetig drängt und man lieber noch einen Monat Puffer hätte.

Schließlich ist auch der finanzielle Druck nicht gerade gering. Da kann ein Fehler teuer zu stehen kommen. Mit jedem Teil was hinzukommt, mit jeder Verdickung, steigt der Preis, denn der orientiert sich am Gesamtvolumen. Schnell wurde klar, dass viel mehr händisch für den Mähdrescher gefertigt werden muss, dass Zukaufteile unumgänglich sind. Als der Preis für den geplanten Druck die 15.000€ weit überschritt, musste zudem von dem Druckverfahren der Stereolithografie (Thermoplaste) auf das Selektive Lasersintern (Duromere, Elastomere) umgeschwenkt werden. Der Nachteil: geringere Genauigkeit und Festigkeit, dafür ein günstigerer Preis. Wer nun denkt man hätte damit ein fertiges Teil, der liegt falsch. Die gedruckten Teile müssen noch gefinished werden, also abgeschliffen, damit die Rillen, die durch das Druckverfahren entstehen, verschwinden. Lässt man dies auch vom Unternehmen machen, liegt der Preis noch einmal ungleich höher.

Dass nächste Problem stellte die Größe der Druckteile dar – bis 850 mm Länge sollte gedruckt werden, das ist nicht für jede Firma stemmbar. Hinzu kommen volle Auftragsbücher, sodass man sich darauf einstellen muss, nicht eben schnell etwas in den Druck geben zu können. Da gilt es, mit längerem Vorlauf zu planen. Ist man nun, wie in unserem Fall, der Zeitknappheit ausgeliefert (die Teile wurden 10 Tage vor der Deadline bestellt) ist es ein Spiel mit dem Feuer. Und es kam wie es kommen musste: die großen Teile wurden anders als abgesprochen nicht im Ganzen gedruckt, sondern in Teilen und auf Stoß verklebt. So stimmen natürlich die Maße nicht mehr. Also alles wieder aufteilen, abschleifen und neu verkleben. Aber durch gemeinsame Tatkraft des Großteils unseres Lehrstuhls konnte auch das gestemmt werden.

Das Fazit?

Da es mein erstes Mal war, dass ich etwas für den 3D-Druck aufbereitet habe, war ich sehr sehr unsicher, auch wen man theoretisch viel vom Verfahren weiß und Erfahrungswerte über Wandstärken und deren Haltbarkeit als sichere Bank vorliegen. Nun bin ich schlauer und etwas entzaubert vom 3D-Druck, der angeblich fast von allein, mit nur einem klick auf den „Bestellen Button“ das Präsentationsmodell fertigt. Nein so ist es wahrhaft nicht. Vielen Dank an die akribischen Helfer in der Werkstatt, Michael, Frank und Karl! Der händische Modellbau sollte auf jeden Fall nicht in Vergessenheit geraten!